根据XX集团提出的“平锻机自动控温装置技术要求”,本公司制定此设计方案。方案包括4个部分,分别是:系统概述,系统硬件组成,控制流程描述以及预算成本。

一、系统概述

平锻机自动控温系统用途是通过控制中频电磁炉输出功率,实现对加热炉孔内钢管温度的控制。中频电磁炉由沈丘县鑫鑫电子科技有限公司生产,实际工作中由一台主机控制串联的三个加热炉孔,钢管依次经由三个加热炉孔加热,最终达到1200℃-1300℃的目标温度,采用串联三个加热炉可提高钢管的加热效率,钢管在每个炉孔内的加热时间为1.5分钟到3.5分钟。所以该装置对加热的时间和各炉孔加热的温度要求较高。

生产工艺有如下要求:

= 1 \* GB3 ① 冷料钢管放入第一个炉孔时,需要缓慢升温,以免钢管内部产生过大热应力;

= 2 \* GB3 ② 当冷料钢管在第一个炉孔达到一定温度后,需要加快升温速度,较快达到400℃;

= 3 \* GB3 ③ 钢管在第一个炉孔加热到400℃时,出炉转入第二炉孔中继续加热,此时第一炉孔加入冷料钢管,按照 = 1 \* GB3 ①规则调整温度;

= 4 \* GB3 ④ 当钢管在第二炉孔达到800℃时,出炉转入第三炉孔中继续加热,此时第一炉孔内的钢管温度应该接近400℃,准备出炉转入第二炉孔中继续加热,第一炉孔加入冷料钢管,按照 = 1 \* GB3 ①规则调整温度;

= 5 \* GB3 ⑤ 当钢管在第三炉孔达到1200℃时,出炉转入平锻机完成一次锻压,此时第二炉孔内的钢管温度应该接近800℃,准备出炉转入第三炉孔中继续加热,第一炉孔内的钢管温度应该接近400℃,准备出炉转入第二炉孔中继续加热,第一炉孔加入冷料钢管,按照 = 1 \* GB3 ①规则调整温度;

= 6 \* GB3 ⑥ 此外,由于感应加热产生集肤效应,电流较大时表面温升很快,所以直观上当温度较高时,需要减小加热电流,以减轻集肤效应。

由此可知,在整个加热过程中,中频电磁炉的输出功率是变化的,输出功率的控制需求如下:输出功率在一开始加热冷钢管时比较小,在温度提升后增大输出功率,并在快速升温到较高温度时减小输出功率。杰瑞还提供恒温控制器,能够在被测物体温度超过设定温度上下限时,输出开关信号。为了实现自动控制加热功能,需要增加3个传感器在3个加热孔附近,用于检测是否有钢管在加热。

二、装置硬件组成

本装置使用围绕嵌入式芯片设计的控制板卡(以下简称控制器),并配有显示屏。通过接收恒温控制器的I/O信号,钢管是否存在的I/O信号,输出模拟电压控制电磁炉功率输出,加热钢管。

1、接近开关

为了能实现自动控制加热功能,控制器需要能检测到各炉孔内是否有钢管,这可以通过在每个电磁炉孔附近安装一个接近开关来实现。

2、控制器

本装置的控制器能够接收3路接近开关信号,3路恒温控制器信号,4路模拟信号(4个调整旋钮),模式选择开关与急停开关各1路,及预留若干输入;控制器可以输出1路模拟量信号用于控制电磁炉的功率,1路报警输出,及预留若干路输出;通过显示屏显示功率变化曲线。

根据沈丘县鑫鑫电子科技有限公司提供的信息,电磁炉功率调节旋钮的电压范围为0-3V;直流电流表引线的电压范围是0-600V,直流电流为0-800A;开关引线的交流电压为380V,电流5A。

为了实现自动控制温度,需要设定第三个孔的恒温控制器的上限温度为1200℃。

三、控制流程描述

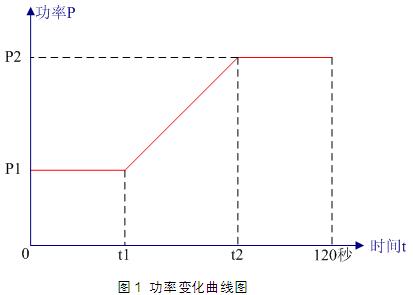

由于本系统期望对3个加热孔内的3根钢管同时进行加热,而且是顺序加热,为了保证加热工艺,刚刚放入加热孔的冷钢管不能用过大的功率对其进行加热,加热一段时间后,有一定的温度的钢管又需要提高功率加热,而电磁炉的功率开关却只能同时控制3个加热孔的功率,所以电磁炉的功率输出必须是个变化的量,才能满足钢管的加热工艺要求。这就要求设计合理的功率输出曲线。在每次有新的冷管放入加热孔中时,应使用较小的功率加热,在加热一定时间后,按一定的速率提高功率,达到指定温度为止或在达到指定的功率后,按指定的功率加热,再有新的冷钢管放入时,功率又必须降到较低的值,如此循环。每个孔的加热时间约为120秒,即2分钟。功率变化曲线如下图所示,其中P1表示初始较小的加热功率,P2表示升高后的加热功率,t1表示开始升高功率的时间,t2表示停止升高加热功率的时间。

考虑到加热流程的复杂性,本装置设有自动调节模式和手动调节模式。

1、自动调节模式控制流程

在自动调节模式下,需要通过旋钮预先设定较低的加热功率值P1和较高的加热功率P2,并且较低功率加热时间和较高功率加热时间是相等的,即t1=120-t2,还需要将第三个孔的恒温控制器上限温度设为1200℃。

(1)

钢管G1放入电磁炉第一个孔H1加热,控制器检测到孔H1有钢管后,按照上述的功率变化曲线,加热钢管G1,同时开始计时。

(2)

计时达到上限时间120秒后,输出声音信号,将加热功率调回P1,请求将钢管G1从孔H1取出放入电磁炉第二个孔H2加热,并在孔H1中放入新的钢管G2,控制器检测到孔H1有钢管后,按照上述的功率变化曲线,加热钢管G1,G2,同时开始计时。

(3)

计时达到上限时间120秒后,输出声音信号,将加热功率调回P1,请求将钢管G1从孔H2取出放入电磁炉第三个孔H3加热,将钢管G2从孔H1取出放入电磁炉第二个孔H2加热,并在孔H1中放入新的钢管G3,控制器检测到孔H1有钢管后,就开始计时,按照上述的功率变化曲线,加热钢管G1,G2,G3,同时开始计时。

(4)

若计时达到上限时间120秒后,孔H3的恒温控制器信号没有给出超过上限信号,继续计时,保持功率输出为P2,继续加热钢管,直到读到孔H3的恒温控制器给出超过上限温度信号,即达到1200℃后,输出声音信号,将加热功率调回P1,请求将钢管G1从孔H3取出放入平锻机锻造,将钢管G2从孔H2取出放入电磁炉第三个孔H3加热,将钢管G3从孔H1取出放入电磁炉第二个孔H2加热,并在孔H1中放入新的钢管G4,同时减小t2-t1的值(t1=120-t2),以更改加热功率曲线,加速加热效率,控制器检测到孔H1有钢管后,就开始计时,按照新的功率变化曲线,加热钢管G2,G3,G4,同时开始计时。

若在计时尚未达到120秒时,控制器读到孔H3的恒温控制器给出超过上限温度信号,即达到1200℃后,输出声音信号,将加热功率调回P1,请求将钢管G1从孔H3取出放入平锻机锻造,将钢管G2从孔H2取出放入电磁炉第三个孔H3加热,将钢管G3从孔H1取出放入电磁炉第二个孔H2加热,并在孔H1中放入新的钢管G4,同时增大t2-t1的值(t1=120-t2),以更改加热功率曲线,减慢加热效率,控制器检测到孔H1有钢管后,就开始计时,按照新的功率变化曲线,加热钢管G2,G3,G4,同时开始计时。

(5)

不断重复步骤(4),直到控制器读到孔H3的恒温控制器给出超过上限温度信号的时间和上限时间120秒之差5秒以内,停止修改t2-t1的值,使用得到的功率变化曲线加热钢管。

2、手动调节模式控制流程

如果在使用自动调节模式下,系统无法得到期望的t2-t1的值,来使加热时间和温度达到1200℃的时间吻合,那么就需要人工手动调节功率变化曲线。

本装置提供4个旋钮,分别设定初始加热功率P1,最终加热功率P2,开始升高功率的时间t1,停止升高加热功率的时间t2。其中P1和P2的范围就是电磁炉的功率范围,t1和t2的范围是0到120秒。

四、预算成本

略

北航资源企业

北航资源企业

北航资源企业

北航资源企业